Verlorene Energie sichtbar machen: Monitoring von Abwärme und Wärmerückgewinnungssystemen

Energie, die unbemerkt verloren geht

In fast jeder industriellen Anlage entstehen Wärmeverluste – sei es durch Druckluftkompressoren, Kühlaggregate, Trocknungsprozesse oder Abluftsysteme. Diese Abwärme wird oft ungenutzt an die Umgebung abgegeben. Dabei steckt in ihr ein enormes Potenzial: Sie kann Heizungssysteme unterstützen, Prozesswasser vorwärmen oder in Wärmenetze eingespeist werden.

Das Problem: Ohne systematisches Energiemonitoring bleibt diese Energiequelle unsichtbar.

Moderne Sensorik, gekoppelt mit intelligenter Datenerfassung, ermöglicht es, Energieflüsse in Medien wie Luft, Wasser oder Öl präzise zu erfassen. Erst die Transparenz über diese Flüsse schafft die Grundlage, Abwärme technisch und wirtschaftlich sinnvoll zurückzugewinnen.

Warum Energiemonitoring heute Pflicht und Chance zugleich ist

Mit dem Energieeffizienzgesetz (EnEfG) und der Umsetzung der EU-Energieeffizienzrichtlinie (EED) steigen die Anforderungen an Unternehmen deutlich.

Ab 2025 müssen energieintensive Betriebe detailliert darlegen, wo Abwärme entsteht und wie sie genutzt wird. Die Bundesstelle für Energieeffizienz (BfEE) betreibt dafür die Plattform für Abwärme, auf der Unternehmen ihre ungenutzten Energiepotenziale melden.

Laut BfEE haben bereits über 3.000 deutsche Unternehmen Abwärmepotenziale von zusammen rund 170 TWh pro Jahr registriert – eine Menge, die dem jährlichen Stromverbrauch aller deutschen Haushalte in Bayern entspricht.

Diese Zahl zeigt, wie groß das ungenutzte Potenzial tatsächlich ist.

Energiemonitoring ist damit nicht nur ein Instrument der Transparenz, sondern wird zum zentralen Bestandteil der Energie- und Nachhaltigkeitsstrategie:

- Gesetzlich notwendig, um Berichtspflichten zu erfüllen

- Technisch unverzichtbar, um Wärmerückgewinnungssysteme zu planen

- Wirtschaftlich sinnvoll, um Förderprogramme wie EEW (Energieeffizienz in der Wirtschaft) oder BAFA-Förderungen zu nutzen

Wie Energiemonitoring funktioniert – von der Messung zur Entscheidung

Ein praxisorientiertes Monitoring-System setzt sich im Wesentlichen aus drei Komponenten zusammen:

- Sensorik – die Augen des Systems

Temperatur-, Volumen- und Durchflussmessungen bilden die Grundlage für jedes Monitoring.

Wichtige Anwendungen sind: Temperatursensoren (z. B. PT100 oder Thermoelemente) zur Erfassung von Vor- und Rücklauftemperaturen, Durchflussmesser (Ultraschall, magnetisch-induktiv) für Wasser, Luft und Öl sowie Wärmemengenzähler zur direkten Bilanzierung von Energieflüssen in kWh. Diese Messpunkte machen sichtbar, wo im Prozess Wärme entsteht und wo sie ungenutzt bleibt.

- Datenintegration – das digitale Rückgrat

Die gesammelten Messdaten können über unterschiedliche Schnittstellen wie z. B. M-Bus,

Modbus RTU/TCP, OPC UA oder REST API in ein Energiemanagementsystem (EMS) übertragen werden.

Hier erfolgt die Zusammenführung mit weiteren Betriebsdaten, beispielsweise aus Prozessleittechnik (SCADA), Produktionssteuerung (MES)oder Gebäudemanagement (GLT).

- Analyse & Visualisierung – aus Daten werden Maßnahmen

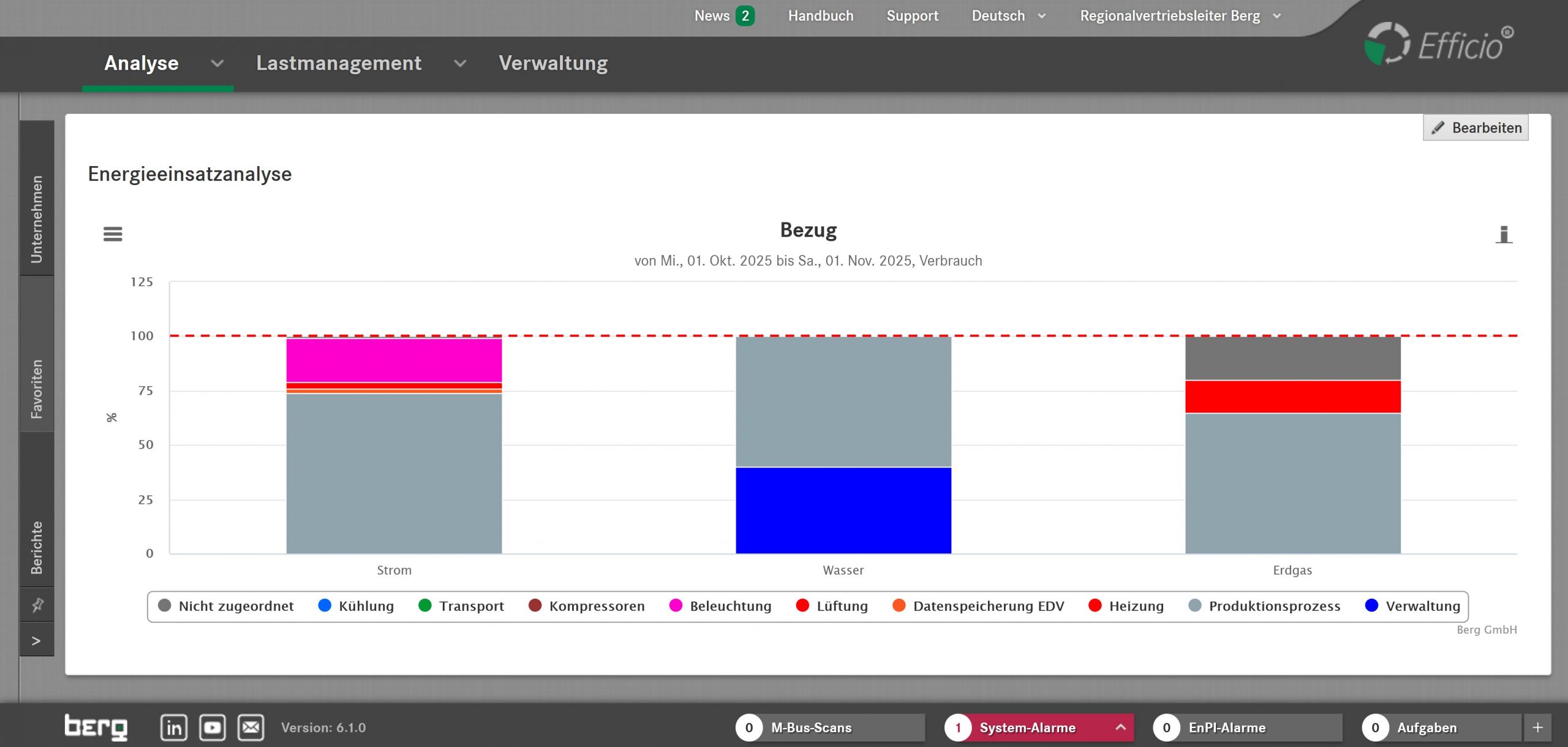

Die Auswertung erfolgt in Echtzeit: Dashboards zeigen Energieflüsse, Rückgewinnungsgrade oder Auffälligkeiten in Form von Sankey-Diagrammen oder Trendanalysen.

Diese Transparenz erlaubt nicht nur die Bewertung des Status quo, sondern auch präventive Instandhaltung und Optimierung von Wärmerückgewinnungssystemen.

Praxisfälle: Erfolgreiche Abwärmenutzung mit Monitoring

Lebensmittelproduktion: Wärmerückgewinnung am Druckluftsystem

Ein Mühlenbetrieb in Deutschland hat das Energieverhalten seiner Druckluftstation mithilfe moderner Sensorik analysiert.

Erfasst wurden Laufzeiten, Lastzustände und Temperaturdifferenzen an Schraubenkompressoren. Das Ergebnis war eindeutig: Rund 90 % der elektrischen Energie wurden als Wärme abgegeben – bisher ungenutzt. Durch den Einbau eines Wärmerückgewinnungssystems und die Integration der Daten in das Energiemanagement wurden 552.000 kWh Heizenergie pro Jahr eingespart und 36 % der Heizkosten reduziert, so dass sich die Investition binnen 18 Monaten amortisiert hatte.

(Quelle: Maschinenmarkt, Vogel Communications Group, 2023; Atlas Copco Deutschland, 2024)

Lebensmitteleinzelhandel: Wärmerückgewinnung aus CO₂-Kälteanlagen

Kälteanlagen in Supermärkten laufen ganzjährig – eine ideale Wärmequelle.

EDEKA und NP-Märkte in Niedersachsen rüsteten mehrere Filialen auf CO₂-Kälteverbünde mit Wärmerückgewinnung um und setzten ein zentrales Monitoring zur Steuerung ein. Die Daten werden über OPC UA an die Gebäudeleittechnik übertragen und ermöglichen eine kontinuierliche Bewertung der Rückgewinnungsleistung, so dass 30% weniger Strom, 70% weniger Kältemittel sowie eine signifikante Reduzierung der CO2-Emmission erreicht werden konnte.

(Quelle: KKA Kälte-Klima Aktuell, 2023; KI-Portal, 2024)

Wissenschaftliche und politische Perspektive

Laut einer Untersuchung des Fraunhofer ISI (2021) liegt das theoretische Abwärmepotenzial der deutschen Industrie zwischen 200 und 300 TWh jährlich – ein Großteil davon bislang ungenutzt. Besonders energieintensive Branchen wie Metallerzeugung, Chemie und Lebensmittelverarbeitung verfügen über große Rückgewinnungschancen.

Das Umweltbundesamt (UBA) verweist zudem darauf, dass Systeme mit natürlichen Kältemitteln (z. B. CO₂, Ammoniak) aktuell besonders förderfähig sind. Die Kälte-Klima-Richtlinie wurde 2024 aktualisiert und gilt bis Ende 2026. Sie fördert u. a. Monitoring, Steuerung und Optimierung solcher Systeme.

(Quellen: Fraunhofer ISI, „Abwärmenutzung in Unternehmen“; Umweltbundesamt, 2024)

Was Energiemanager jetzt konkret tun können

- Potenziale identifizieren: Starten Sie mit einer Abwärmeanalyse – wo entstehen hohe Temperaturen oder lange Laufzeiten?

- Sensorik gezielt einsetzen: Temperatur- und Volumenstrommessungen an Wärmetauschern, Kompressoren und Kälteanlagen liefern belastbare Daten.

- Datenstrukturen schaffen: Binden Sie Monitoringdaten in Ihr Energiemanagement nach ISO 50001 ein.

- Kennzahlen etablieren: Nutzen Sie KPIs wie Rückgewinnungsgrad, Eigenwärmeanteil oder Wärmenutzungsquote.

- Förderung prüfen: Viele EEW- und BAFA-Programme verlangen ein Monitoring als Nachweis der Effizienzsteigerung.

- Ergebnisse kommunizieren: Visualisieren Sie Energieflüsse für Management, Audits und Nachhaltigkeitsberichte.

Nur was sichtbar ist, lässt sich steuern!

Abwärme ist kein Abfallprodukt, sondern eine strategische Energiequelle

Mit einem strukturierten Energiemonitoring wie bsw. unserem Energiemanagementsystem Efficio® schaffen Unternehmen Transparenz, erschließen neue Effizienzpotenziale und erfüllen regulatorische Anforderungen.

Wer Energieflüsse sichtbar macht, kann sie gezielt nutzen – und leistet damit einen entscheidenden Beitrag zu Wirtschaftlichkeit, Klimaschutz und Zukunftsfähigkeit.

Energiemonitoring ist damit nicht nur ein technisches Instrument, sondern der Schlüssel zu nachhaltiger Energieeffizienz.

FAQ – Häufige Fragen zum Abwärme-Monitoring und Energiemanagement

1. Was ist Abwärme-Monitoring?

Monitoring bezeichnet die systematische Erfassung und Analyse von Energieflüssen in industriellen Prozessen. Mithilfe moderner Sensorik und Datenintegration werden Wärmeverluste sichtbar gemacht, um diese gezielt zurückzugewinnen und effizient zu nutzen.

2. Warum ist Energiemonitoring in der Industrie so wichtig?

Energiemonitoring schafft Transparenz über Energieverbräuche und -verluste. Unternehmen erkennen dadurch Einsparpotenziale, steigern ihre Energieeffizienz und erfüllen gesetzliche Anforderungen wie das Energieeffizienzgesetz (EnEfG) oder ISO 50001.

3. Welche Vorteile bietet ein Abwärme-Monitoring-System wie Efficio®?

Efficio® ermöglicht eine minutengenaue Datenerfassung, erkennt Leckagen frühzeitig, optimiert Brennerzyklen und liefert Echtzeit-Dashboards. So können Unternehmen Kosten senken, Prozesse optimieren und Nachhaltigkeitsziele schneller erreichen.

4. Welche gesetzlichen Anforderungen gelten ab 2025?

Ab 2025 müssen energieintensive Unternehmen nach dem Energieeffizienzgesetz (EnEfG) und der EU-Energieeffizienzrichtlinie (EED) ihre Abwärmequellen erfassen und deren Nutzung nachweisen. Ein Energiemonitoring-System ist dafür die technische Basis.

5. Gibt es Förderungen für Monitoring und Wärmerückgewinnung?

Ja. Über Programme wie BAFA oder EEW – Energieeffizienz in der Wirtschaft können Monitoring-Systeme, Sensorik und Wärmerückgewinnung gefördert werden. Voraussetzung ist der Nachweis einer Effizienzsteigerung durch das Monitoring.

6. Für welche Branchen lohnt sich Energiemonitoring besonders?

Besonders profitieren energieintensive Branchen wie Lebensmittelproduktion, Chemie, Metallverarbeitung, Kunststofftechnik und Gebäudetechnik. Hier entstehen große Mengen ungenutzter Abwärme, die wirtschaftlich zurückgewonnen werden können.

7. Wie schnell amortisiert sich ein Monitoring-System?

Je nach Prozess und Energieverbrauch amortisiert sich die Investition häufig innerhalb von 12 bis 24 Monaten – vor allem durch gesenkte Energiekosten, geringeren Wartungsaufwand und Förderzuschüsse.

8. Welche Daten werden beim Energiemonitoring erfasst?

Typischerweise werden Temperaturen, Durchflussmengen, Drücke, Laufzeiten und Energieflüsse (z. B. in kWh) gemessen. Diese Daten werden zentral im Energiemanagementsystem zusammengeführt, analysiert und visualisiert.

9. Wie unterstützt ein Energiemonitoringsystem Audits und ISO-50001-Zertifizierungen?

Monitoring-Systeme stellen relevante Kennzahlen und Berichte automatisch bereit. Damit können Unternehmen Audits effizient durchführen und die Anforderungen der ISO 50001 oder EMAS einfach erfüllen.

Veröffentlicht: 21.10.2025

Quellen:

Bundesstelle für Energieeffizienz (BfEE): Plattform für Abwärme – Auswertung gemeldeter Abwärmepotenziale 2024

Fraunhofer ISI: Abwärmenutzung in Unternehmen – Potenziale, Hemmnisse und Handlungsempfehlungen, 2021

Umweltbundesamt (UBA): Kälte-Klima-Richtlinie 2024–2026

Maschinenmarkt (Vogel Communications Group): Praxisbeispiel Mühlenbetrieb – Wärmerückgewinnung an Kompressoren, 2023

Atlas Copco Deutschland: Wirtschaftlichkeitsdaten Wärmerückgewinnung GA-Serie, 2024

KKA Kälte-Klima Aktuell / KI-Portal: Praxisbeispiel CO₂-Kälteverbund im Einzelhandel, 2023 – 2024